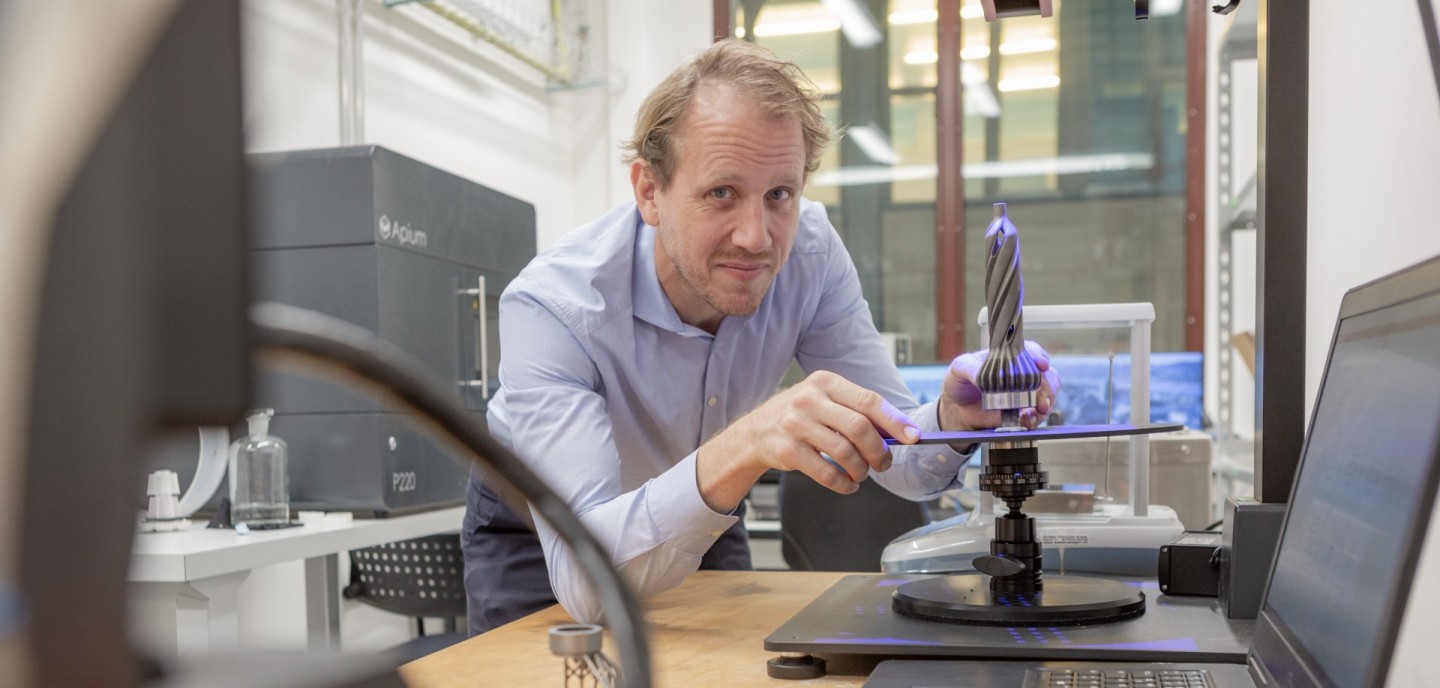

Mirko Meboldt, profesor vývoje produktů a inženýrského designu na ETH v Zurichu, je mezinárodně uznávaným expertem na aditivní výrobu. V následujícím rozhovoru vysvětluje, jaké příležitosti tato prudce se rozvíjející technologie přináší do průmyslu.

Kdy jste se poprvé setkal s aditivní výrobou?

V roce 2003, když jsem začínal pracovat na své doktorské práci a vyvíjel jsem filtrační systém vody. Potřebovali jsme kazetový systém, který se obvykle vyrábí technologií vstřikování. Vytiskli jsme filtr – s jemnými závity –, který okamžitě padl jako ulitý. Byl jsem nadšený.

Lidé říkají, že aditivní výroba vyvolá revoluci v průmyslové výrobě. Jak byste zhodnotil její potenciál?

Zvláštní věcí na této technologii je, že můžete téměř spojitě přepínat mezi virtuálním a skutečným světem tam a zpět a vyrábět věci bez použití nástrojů. Již více než 20 let byla aditivní výroba ve formě „rychlého prototypování“ nepostradatelnou součástí vývoje produktu. Dnes tato technologie umožňuje plně digitalizované výrobní cesty, které končí u sériově vyráběných produktů, jež lze realizovat pouze prostřednictvím 3D tisku. Průmyslový úspěch aditivní výroby nakonec závisí více na užitečnosti těchto výrobků než na samotné technologii.

Můžete uvést pár příkladů?

Samozřejmě. Aditivní výroba se již používá v aplikacích, kde představuje jasnou konkurenční výhodu. Například se etablovala v oblasti zubních implantátů. Společnost Tailored Fits vyrábí customizované lyžařské boty, což by bez 3D tisku nikdy nebylo možné. Start-upová společnost Vectoflow vyrábí touto technologií průtokové sondy pro měřicí zařízení. Tyto průtokové sondy jsou menší a robustnější než senzory sestavené z několika částí. Dnes takové příklady najdete všude. Oblasti použití se neustále rozšiřují všude tam, kde aditivní výroba umožňuje rychlé či nákladově efektivní výrobní procesy a inovativní vysoce výkonné výrobky.

Některé společnosti si stále stěžují, že v mnoha případech tato technologie ještě nedovede vyrábět výrobky, které by byly připraveny pro hromadnou výrobu.

Vezměte si přesné odlévání, které se praktikovalo ve starověkém Egyptě. V porovnání s tímto jsou naše zkušenosti s 3D tiskem stále extrémně krátké. Nicméně i tak jsou výsledky dosažené s 3D tiskem velmi působivé. Jinými slovy, skutečnost, že 3D tisk dosud nedosáhl určitých milníků, není argumentem proti němu. Kromě toho se neustále zlepšuje. Navíc, pokud úspěšně používám 3D tisk v sériové výrobě, nemohu jednoduše kopírovat existující komponenty. Proces návrhu a hodnotový řetězec je třeba přehodnotit od prvního náčrtu. Ale pokud jste vynaložili úsilí, tento proces otevírá dosud neznámé možnosti. A tyto nové možnosti nejsou jen v oblasti designu a funkčnosti. Umožňují nám také ušetřit obrovské množství času a peněz ve vývoji a výrobě.

„Díky 3D tisku spatřují odborníci z ETH v Curychu spoustu nových možností pro výrobu – nejen v oblasti designu a funkčnosti.“

Do jaké míry splňuje Siemens předpoklady pro industrializaci aditivní výroby?

Siemens má všechny dovednosti, které musí mít ten, kdo aditivní výrobu řídí, a dnes již demonstruje výhody, které tento proces přináší. V této oblasti Siemens kombinuje tři důležité prvky: procesní řízení, software a aplikační oblasti, jako jsou plynové turbíny, pro které již tiskne komponenty, například lopatky. Samozřejmě, musíte se ujistit, že se lze flexibilně rozhodovat navzdory obrovské velikosti společnosti.

Budou návrhy zítřka inspirovány bionickými modely?

Frézovací, soustružnické a tvářecí procesy mají vnitřní geometrické meze. Naproti tomu aditivní výroba mi dává jako návrháři úplnou volnost. A pokud mohu svobodně navrhnout strukturu komponenty, není překvapením, když výsledek funguje organicky. Koneckonců, mistrovství přírody, pokud jde o optimální využití materiálů, nelze zpochybnit.

Jak významné je sdílení výroby mezi společnostmi, výzkumnými ústavy a vysokými školami?

Bez spolupráce by se procesní řetěz rozpadl, a to platí i pro velké firmy, jako je Siemens. Různí partneři poskytují materiál, tiskárnu a software. Je-li však otázkou úplné přehodnocení tvorby návrhu a hodnotového řetězce, role univerzit a výzkumných ústavů je nenahraditelná. Jejich silnou stránkou není další optimalizace stávajících procesů, ale zkoumání, jaké nové věci můžete s touto technologií dělat, a stanovení hranic, za které již nemá smysl jít.

Hlavním problémem aditivní výroby je bezpečnost dat. Jaký je váš názor na tuto záležitost?

Myslím, že tento problém je přeceňován. Za prvé, není to nový problém. Pokud mám frézovací stroj a frézovací datový soubor, mohu vyrobit součástku. V případě 3D tisku je ale realizace mnohem složitější. Tato skutečnost sama o sobě silně chrání proti výrobnímu pirátství. Kromě toho, 3D tisk je pouze jedním krokem ve výrobním řetězci. Například po dokončení výroby musíte všechny kovové komponenty ještě dále opracovat.

Jak si myslíte, že bude aditivní výroba vypadat v příštích letech?

To, jak byla dané věc vyrobena, obvykle nikoho nezajímá. S 3D tiskem je to jiné, protože zde máme technologii, která se uplatňuje jak v dětských pokojíčcích, tak i na úrovni vedení společnosti. Výsledkem je, že tato technologie je vysoce nadhodnocená. Nikdy nepřijde den, kdy by se začaly všechny součásti, které se dnes vyrábějí odléváním, frézováním nebo vstřikováním, namísto toho tisknout. To ale ani není náš cíl. 3D tisk však představuje nový výrobní postup, který umožňuje zcela nová inovační řešení ve výrobním řetězci, v designu i v oblasti materiálů. Proto bychom neměli podceňovat ani aditivní výrobu. Pokud firmy čekají, až trh naroste do obrovských rozměrů, vlak jim ujede.

Mirko Meboldt

Po ukončení studia strojírenství na univerzitě v Karlsruhe v Německu zahájil svou průmyslovou kariéru ve výrobní společnosti Hilti v Lichtenštejnsku. Od roku 2012 pracuje na ETH v Curychu, kde se nyní zaměřuje na vývoj nových výrobních technologií, jako je 3D tisk, biomedicínské aplikace a inovativní produkty. Je spoluautorem knihy Entwicklung und Konstruktion für die Additive Fertigung (Vývoj a konstrukce pro aditivní výrobu), která byla vydána na jaře roku 2018.