Jak během krátké doby snížit spotřebu energie o 15 %? Ve španělské společnosti Gestamp, která působí v automobilovém průmyslu, k tomu využili cloudovou platformu MindSphere. Originální aplikace, vyvinutá ve spolupráci se společností Siemens, přiblížila firmu k trvale udržitelnému modelu síťově propojených výrobních závodů podle konceptu Průmysl 4.0.

Pouhé inovace již nestačí. Chtějí-li si dnes výrobní společnosti zachovat konkurenceschopnost na globálních trzích, musí také snižovat provozní a výrobní náklady. A to v mnoha průmyslových odvětvích znamená především snižovat spotřebu energií.

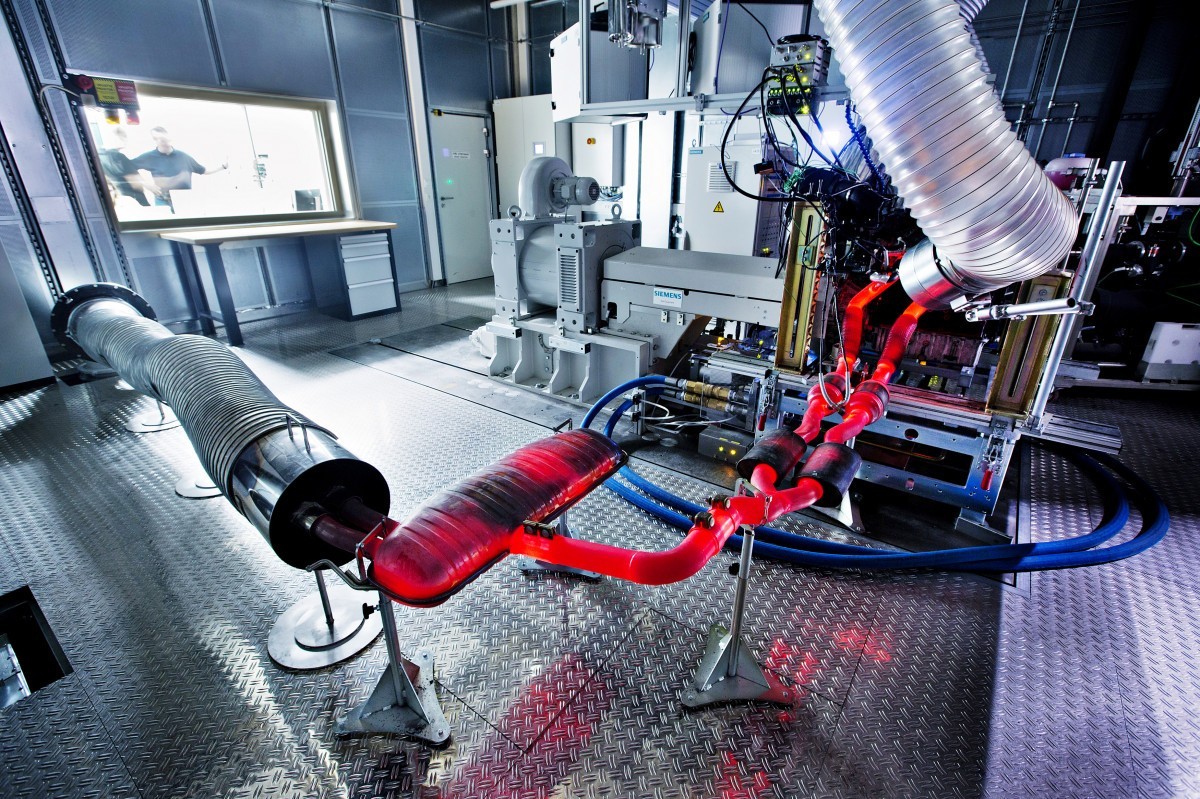

Gestamp Automoción S.L. si před čtyřmi roky dokonce zřídil samostatné oddělení, které dohlíží na energetickou hospodárnost. Podobně jako ve všech lisovnách i ve společnosti Gestamp rostla v uplynulých letech poptávka po energiích kvůli zavádění moderních technologií tváření za tepla včetně tvrzení.

Sledování spotřeby v reálném čase

Cílem bylo nalézt přístupy a možnosti pro snižování rostoucích nákladů společnosti na energie. Podle Santiaga Esarte, vedoucího oddělení pro energetickou hospodárnost, jsou klíčovým prvkem big data. „Přesná znalost množství energie, které spotřebováváme, kde a v jaké podobě, je klíčem pro snižování našich nákladů na energie."

Španělskou společnost, která ve více než 100 závodech vyrábí pro všechny významné výrobce automobilů díly karoserií a různé komponenty automobilů z oceli a dalších kovů, zaujalo jen velmi málo softwarových řešení. „Hledali jsme systém, jehož prostřednictvím bychom měli přístup k datům ze všech našich výrobních závodů kdykoli a odkudkoli v reálném čase," vysvětluje Santiago Esarte. A tomu přesně odpovídala cloudová aplikace pro efektivní řízení spotřeby energií, ušitá na míru a vyvinutá ve spolupráci se společností Siemens.

„Žádné licence, žádný software, žádné investiční náklady,

žádní zaměstnanci navíc v mém výrobním závodě, pouze webová adresa a heslo, abychom viděli, jak si vedeme.”

René Gonzáles, ředitel pro vyspělou standardizaci výroby a vybavení, Gestamp

Síťové propojení ukázalo rezervy

Manuel Romero Velazquez, vedoucí střediska pro aplikace Siemens MindSphere ve Španělsku, vysvětluje, že aplikace shromažďuje data z lisů, vzduchových kompresorů a patnácti výrobních závodů, provozovaných společností Gestamp na celém světě, každé dvě sekundy. Zařízení pro sběr dat v různých závodech Gestamp shromažďují přibližně 800 milionů údajů každý den.

Tato data jsou ukládána v cloudu ve středisku Siemens Smart Grids Control Center v Seville v jižním Španělsku. Díky cloudové softwarové platformě MindSphere dokázal španělský dodavatel automobilového průmyslu identifikovat oblasti pro optimalizaci a implementovat hospodárná opatření, která jen v roce 2016 vedla k celkové úspoře 50 GWh elektrické energie. Díky novému síťovému propojení výrobních závodů vzrostly úspory v uplynulém roce o dalších 55 GWh.

Je obtížné vyčíslit, kolik milionů eur toto enormní snížení nákladů na energie ušetřilo, protože to závisí na míře úspor v příslušné zemi a na tamních cenách energií," říká Santiago Esarte. Jedno je však jisté: Investice do aplikace se zcela zaplatí po pouhých třech letech. Díky snížené spotřebě energií dokázala společnost snížit také své emise CO2 o 15 procent a snadno dosáhla svých cílů v oblasti ochrany životního prostředí. Gestamp v roce 2016 vyprodukoval o 14 000 tun emisí CO2 méně než v předchozím roce. V roce 2017 vzrostla úspora na 16 000 tun.

Cloudové řešení pro řízení spotřeby energií

V průmyslových odvětvích s ještě větší spotřebou energií lze od snižování nákladů na energie očekávat ještě větší úspory. Siemens se proto rozhodl, že systém pro energetickou hospodárnost, který byl upraven a přizpůsoben pro společnost Gestamp, budou používat jako základ pro vývoj aplikace pro řízení spotřeby energií, koncipované pro otevřený cloudový operační systém internetu věcí MindSphere. Tuto aplikaci lze snadno přizpůsobit specifickým potřebám různých zákazníků v odlišných průmyslových odvětvích, takže je zajímavá i pro společnosti z jiných oborů. Iñaki Grau, technický vedoucí oddělení pro energetickou hospodárnost, tvrdí, že přínosy tohoto řešení dle konceptu Průmysl 4.0 jsou zřejmé: „Aplikace nám umožňuje analyzovat spotřebu energií v reálném čase. Díky analýze dat dokážeme lokalizovat chybné funkce, anomálie a slabá místa v závodech a výrobních procesech a optimalizovat jejich spotřebu energií. Nyní můžeme precizně sledovat oblasti ve výrobním řetězci, v nichž můžeme pracovat efektivněji."

Spolehlivé prognózy spotřeby energií

Aplikace poskytuje společnosti také spolehlivé předpovědi budoucí spotřeby energií. „Investiční náklady na aplikaci přitom nejsou vysoké," říká Esarte. Gestamp musí hradit pouze provozní náklady v podobě měsíčních servisních poplatků. René Gonzáles, ředitel pro pokročilou standardizaci výroby a vybavení ve společnosti Gestamp, popisuje přínosy nové platformy následovně: „Žádné licence, žádný software, žádné investiční náklady, žádní zaměstnanci navíc v mém výrobním závodě, pouze webová adresa a heslo, abychom viděli, jak si vedeme."

Gestamp v současnosti uskutečňuje projekty sledování velkých objemů dat v reálném čase s cílem vylepšovat lisování za tepla včetně tvrzení a obloukové svařování nebo optimalizovat logistiku. A každý projekt je krokem vpřed k vytvoření „síťově propojených" závodů, digitalizovaných procesů a přístupu k jakémukoli jejich závodu na celém světě v reálném čase a odkudkoli.