Už v dávných dobách používali řemeslníci na výrobcích, které vznikly v jejich dílně, svou značku potvrzující, že příslušnou věc vytvořil určitý člověk, což dávalo vlastně záruku jakosti. V podmínkách moderní průmyslové velkovýroby to však nestačí.

Automatizace výrobních procesů je stále náročnější, protože zvyšování počtu verzí produktů a často přechod na menší, zákaznicky řešené série komplikuje výrobu i dodavatelský řetězec. Stále důležitější je proto možnost výrobu flexibilně řídit, důsledně sledovat produkty a komponenty i procesy související s jejich výrobou a inteligentně synchronizovat zásobování. To znamená mj. zajistit spolehlivé, rychlé a přesné vyhledání konkrétního produktu, rozeznávání výrobku a uložení všech potřebných informací o něm, a také kompatibilitu s podnikovými ERP systémy. Klíčem jsou moderní řešení v podobě profesionálních komerčních lokalizačních a identifikačních systémů v oblasti výroby, logistiky a skladového hospodářství, které jsou páteří moderního průmyslu a ekonomiky – a z nich získané informace pro inteligentní data management: řízení a správu dat vztahujících se k příslušnému výrobku. Identifikační technologie jsou v podstatě dvojího typu: optické a elektronické, resp. rádiové. Ty první známe obvykle v jejich nejčastější podobě jako čárové kódy, nyní doplňované či nahrazované pokročilejší technologií datamatrixových kódů (jedním z nich je např. QR kód), které dokážou pojmout ještě více informací, druhé jako RFID transpondéry (tagy).

Pořádek musí být

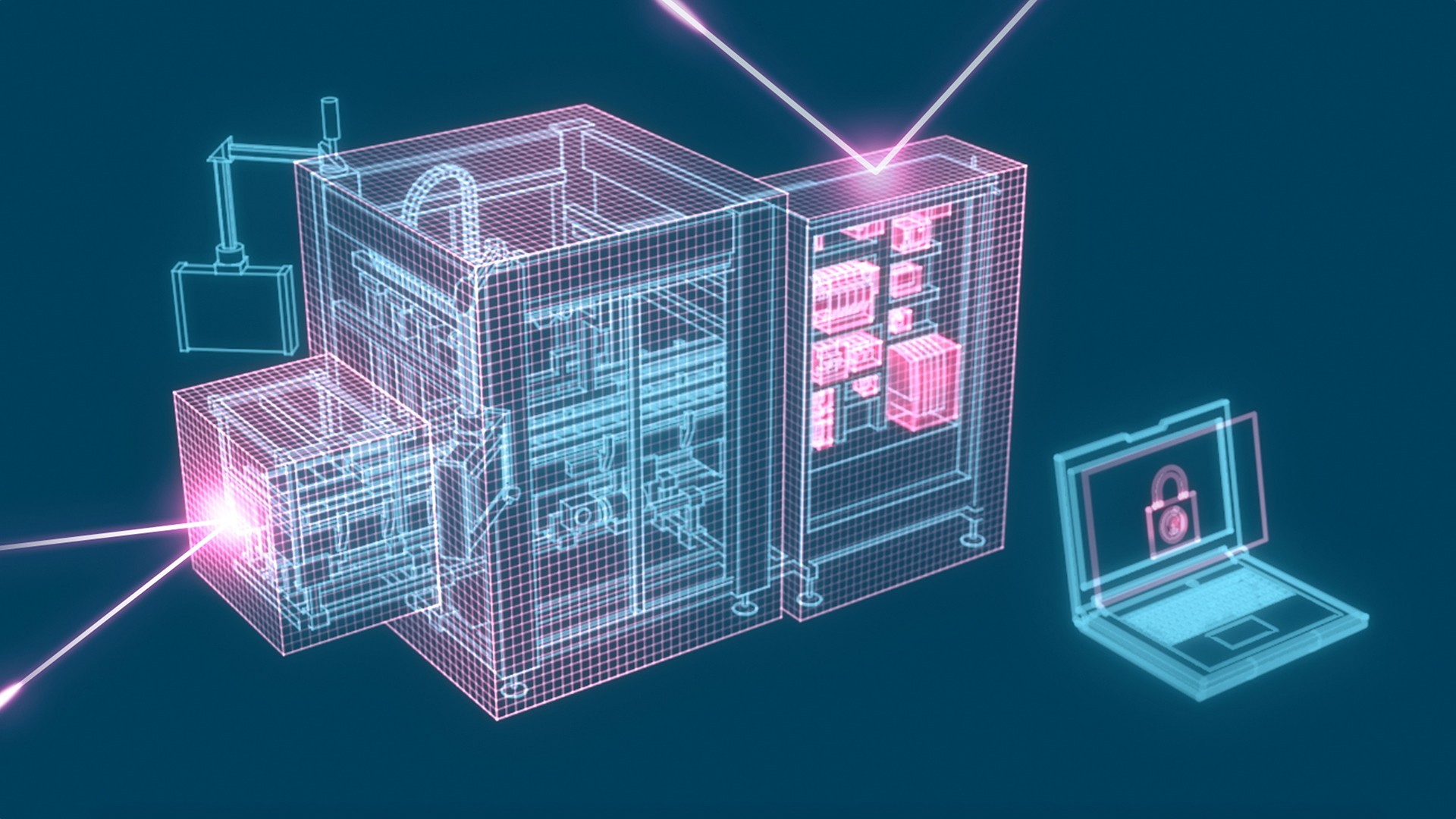

Siemens nabízí konzistentní end-to-end řadu identifikačních a lokalizačních systémů pro aplikace specifické pro zákazníka. Zahrnuje např. systémy řady MV500 pro optickou identifikaci nebo kompaktní RFID systémy v HF spektru, výrobkové řady SIMATIC RF200, RF300 výkonný systém vyhovující většině požadavků či vysokovýkonný UHF systém SIMATIC RF600 pro globální logistické řetězce. SIMATIC RTLS (Real-Time Locating System) je lokalizační platforma, kterou lze použít k navigaci v materiálových tocích, ovládání mobilních robotů, sledování používání komponent a úplnou dokumentaci finální sestavy produktu. Tato data je nutné samozřejmě spravovat. K tomu je určeno řešení SIMATIC Ident – inteligentní data management s průmyslovou identifikací, umožňující digitálně sledovat a dokumentovat každý produkt ve všech fázích od jednotlivých komponent až po recyklaci. Díky RTLS technologii, RFID a optickým čtecím systémům Siemens lze mít okamžitě informace o tom, jaké produkty nebo komponenty jsou k dispozici, a také kdy, kde a v jakém stavu, a vytvořit transparentní přehled o pohybu dílů, materiálu, zboží apod., nezbytný pro efektivní plánování výroby. Spojení s TIA umožňuje bezproblémovou integraci produktů do automatizačních řešení, propojení do cloudových aplikací maximalizuje flexibilitu a systém MindSphere umožňuje analyzovat a efektivně využívat velké objemy dat.

Se systémy optické a rádiové identifikace zajišťujícími výkonný a efektivní automatický sběr dat se můžeme setkat jak ve výrobě při identifikaci a kontrole dílů, správě nástrojů ve výrobních strojích, tak u pokladen supermarketů nebo na letištích při průchodu pasovou kontrolou; aplikační možnosti jsou velmi rozsáhlé. Stěžejní roli však mají právě v moderní průmyslové výrobě a logistice. Obecně vzrůstá trend customizace, což vyvolává potřebu optimalizace a plánování výroby (včetně materiálových toků) a logistických procesů. Zjednodušeně řečeno – vědět, co je kde v jakém okamžiku na výrobní lince, ve skladu nebo na cestě apod. S tím souvisí i kontrola kvality – vědět, kdo je kdy a za co zodpovědný, a v případě problému rychle zjednat nápravu. Možnost detailně sledovat kvalitu produktu – a také zaznamenat případné výkyvy a zpětným trasováním (backtrackingem) zjistit kdy, kde, a hlavně proč k nim došlo – poskytuje důležitou příležitost identifikovat a napravit zdroje chyb v rané fázi, než může dojít k rozsáhlejším škodám, jejichž náprava je samozřejmě komplikovanější a dražší; nebo ještě lépe: včasným varováním, případně i zastavením výroby v automatizovaných systémech zabránit, aby k problémům překročením kritické fáze vůbec došlo. To má mimořádný význam např. v chemickém či farmaceutickém průmyslu, kdy identifikace hlídá použití výhradně správných ingrediencí ve správném čase a množství, sterilizaci obalů či kontejnerů apod. Podobně rychlá a spolehlivá identifikace nástroje ve strojírenství pomocí ověření v reálném část (RTI – Real Time Identification) a ukládání dat eliminuje chyby ve výrobě. To samé platí i v logistice – transparentní proces sledování zboží, výrobku či dílu od výroby až po doručení k zákazníkovi; i ten má pak dokonalý přehled o tom, co se s výrobkem, zakázkou celou dobu předtím dělo. Mimořádný význam má průmyslová identifikace ve výrobních a technologických procesech pro ověřování toho, že budou použity vždy správné odpovídající ingredience. V medicínských aplikacích slouží identifikační technologie kromě klasických logistických účelů (např. doplňování zásob v závislosti na reálné spotřebě nejen léků, ale i zdravotnického materiálu apod.) mj. i k tomu, aby se v rušném nemocničním provozu zabránilo podání nesprávných léků. Jako první přišly na řadu v průmyslových aplikacích a logistice optické systémy, zajišťující spolehlivé a rychlé čtení, ověřování grafického označení, rozpoznávání textu (OCR) či objektů, včetně nástrojů na výrobních linkách apod.: čárové kódy. Správné označení zní ovšem EAN (European Article Number) kód. Nejčastější (a asi nejběžnější čárový kód vůbec) je EAN-13, právě ten charakteristický proužek tvořený kombinací tenkých a silnějších čar s drobnými písmeny a číslicemi na okraji. Stále častěji se však lze setkat i s různými druhy tzv. 2D značení (datamatrixové kódy), jejichž typickým zástupcem je např. QR kód složený z matrice černých a bílých plošek. Jsou sofistikovanější a na stejné, nebo dokonce menší ploše umožňují uložit obsáhlejší informaci. V nejpokročilejší formě v podobě hologramů dokonce i zabránit padělkům.

A věděli jste, že ...

... první zemí tzv. východního bloku, která vstoupila do mezinárodního sdružení IANA EAN a začala používat čárové kódy mimo kapitalistické průmyslově vyspělé státy, bylo právě Československo? Stalo se tak v roce 1983 a od té doby se u nás také datuje začátek používání čárových kódů, byť jejich nástup byl tehdy skutečně velmi pozvolný.

Optické versus rádiové čtení

Ovšem tištěné čárové kódy, a to i jejich vylepšená varianta ve 2D podobě, mají svá omezení. A to je v první řadě skutečnost, že jsou fixní bez možnosti jakýchkoli dodatečných úprav, obsah etikety nelze za použití čtečky změnit ani do ní nic nelze zapsat, takže pokud dojde k nějaké změně, je nutné vytvořit štítky s novým čárovým kódem. Pro přenos informace obsažené v čárovém kódu je nutný přímý vizuální kontakt se čtecím zařízením, navíc pokud nejde o odolnou variantu a tištěný údaj je nějakým způsobem poškozen nebo rozmazán, laserový paprsek nebo infračervený systém čtecího zařízení obvykle nedokáže identifikaci korektně provést. Ke slovu proto přišel další vývojový stupeň: radiofrekvenční identifikace, známá pod označením RFID, jak zní zkratka anglického termínu Radio Frequency IDentification. Nejde však jen o štítek s informací, jako EAN kód, ale miniaturní technické zařízení, které využívá rádiové komunikace mezi čtečkou a identifikačním prvkem – tzv. RFID transpondérem (tagem), obsahujícím čip propojený s anténou, jenž umožňuje bezdrátový zápis a čtení informace. Čtečka vysílá rádiový signál a tag odpovídá vysíláním svého unikátního identifikačního čísla nebo odesláním obsahu své datové paměti. Na rozdíl od čárových či 2D kódů umožňuje informace nejen uchovávat a předávat (a to bez nutnosti přímé viditelnosti pro čtečku), ale i zapisovat a upravovat. Výhodou je i možnost zapouzdřit RFID tagy a poskytnout jim tak odolnost i pro aplikace, které by EAN kódy nepřežily – např. identifikace výrobku, který prochází procesem lakování, vypalování, mytí apod. Podobně jako u čárových kódů i RFID systémů je více variant. Základní rozlišení se odvíjí zpravidla podle toho, zda jde o systémy aktivní, nebo pasivní a jakou pracovní frekvenci využívají. Pasivní systémy se aktivují čtecím zařízením (RFID čtečka, která do svého okolí vysílá periodické pulsy, nabije kondenzátor čipu pasivního transpondéru, který se objeví v její blízkosti, a tím mu předá energii k odeslání odpovědi) a transpondéry již nevyžadují žádné další napájení, zatímco součástí aktivních systémů je i integrovaná baterie. Jako mezistupeň ještě existují tzv. poloaktivní, resp. polopasivní transpondéry, které sice disponují vlastním zdrojem energie, avšak nefungují jako samostatný vysílač. Pokud jde o frekvenční pásmo, jímž se jednotlivé varianty RFID liší, využívají tagy a RFID čtečky čtyři vlnová pásma: nízkofrekvenční LF (Low Frequency, 30 až 300 kHz), vysokofrekvenční HF (High Frequency, 3 až 30 MHz), ultravysoké UHF (Ultra High Frequency, pásmo 300 až 3 000 MHz; nejčastěji 865 až 868 MHz pro Evropu) a mikrovlny MW. To určuje i dosah jejich působnosti, tzn. maximální operační vzdálenost, na kterou lze informace z RFID transpondérů přečíst – nebo je také na ně zapisovat –, která se pohybuje v rozmezí od několika mm do 6 m. Výsledná maximální operační vzdálenost je vždy dána kombinací konkrétní RFID čtečky a konkrétního RFID transpondéru. Aktivní verze transpondérů jsou však výrazně dražší než pasivní varianta, která je tak mnohem rozšířenější. Nutno ale poznamenat, že RFID nelze chápat jako pouhého nástupce či nahrazení čárových kódů, jak se kdysi předpokládalo, ale spíše jako jejich alternativu, doplnění a rozšíření jejich možností tam, kde to dává smysl a je to potřeba než jako přímou konkurenci. Vývoj nicméně postupuje dále, a i systémy průmyslové identifikace nabírají nový směr. Jejich možnosti výrazně rozšířil nástup internetu věcí (IoT) a přesun dat do cloudových systémů, umožňujících rychlé zpracování velkého množství informací v reálném čase. To otevřelo zcela nové perspektivy automatizace průmyslové výroby a jejího monitorování, včetně systémů prediktivní údržby apod. A samozřejmě se promítlo i do možností souvisejících a následných logistických procesů. Možnost propojení do cloudu prostřednictvím IoT gateway je pro tyto systémy, řečeno „ajťáckou“ terminologií, „nový level“.

Mezinárodní standardizace a technologie značení

Klíčovou roli hraje ve vývoji identifikačních systémů standardizace – umožňuje, aby spolu mohly spolehlivě fungovat systémy různých výrobců. Proto vznikla specializovaná organizace – mezinárodní sdružení IANA EAN –, která určuje standardy pro identifikaci a automatický sběr dat a stanovuje parametry, jež musí tyto systémy splňovat. S průmyslovou optickou identifikací se pojí ještě jeden důležitý aspekt, a tím je technologie značení identifikačních kódů a štítků – existuje poměrně široká škála možností od nejjednoduššího inkjetového a termotisku přes laserový potisk a gravírování až po tzv. mikroúdery. Poslední zmiňované se používají hlavně v drsném průmyslovém prostředí a všude tam, kde je důležitá odolnost a trvanlivost vyznačených informací – ve strojírenství, v automobilovém, leteckém i ocelářském průmyslu, u výrobců nářadí.

Kousek historie aneb od žvýkaček k průmyslové logistice

Myšlenka využívající kombinace silných a tenkých linek pochází z roku 1949, kdy na pláži přemýšlel Norman Joseph Woodland o principu Morseovy abecedy. Se svým společníkem Bernardem Silverem požádali v roce 1949 o patent, který jim byl však udělen až o tři roky později. Historický mezník, kterým do praktického nasazení vstoupil čárový kód, byl obyčejný balíček žvýkaček v hodnotě 67 centů, koupený 26. června 1974 v supermarketu v americkém městě Troy – první zdokumentovaný případ použití čárového kódu v maloobchodu. Původní návrh však počítal s bílými linkami na černém podkladu – tedy opačně, než v jaké podobě známe čárové kódy dnes, a kromě lineární formy byla součástí patentu i varianta založená na různě širokých soustředných kružnicích, kdy obrazec podobný terči mohl být nasnímán z jakéhokoliv úhlu. Do praxe se však nakonec prosadila praktičtější „pásková“ verze, umožňující lepší kombinaci se znakovými informacemi. Počátek technologicky pokročilejšího systému RFID je paradoxně historicky starší než čárového kódu – začíná v období druhé světové války, kdy měl pomoci odlišovat vlastní letadla od nepřátelských strojů. Němci využili změny odrazu rádiového signálu při návratu letadel na základnu k upozornění radarové obsluhy na zemi, že jde o vlastní, a ne spojenecká letadla, což byl v podstatě první pasivní systém RFID. Britové pak vyvinuli první aktivní systém identifikace přítele nebo nepřítele (IFF) a vybavili své letouny vysílači, které při příjmu signálu z pozemních radarových stanic na zemi začaly vysílat zpětný signál identifikující stroj jako přátelský. Do komerčního civilního prostředí vstoupila technologie však hlavně až v 80. letech minulého století.

Více informací najdete na stránkách https://new.siemens.com/cz/cs/products/automation.html